Шипы против гололеда

Необходимость в шипах противоскольжения возникла давно, когда еще не существовало пневматических шин, а были только лошадиные повозки. Чтобы в распутицу или на ледяной дороге гужевой транспорт мог двигаться, в ободы колес вставляли шипы и разнообразные металлические штыри. С появлением автомобилей на какое-то время потребность в шипах пропала. Однако она снова возникла, когда автомобили стали двигаться с относительно большой скоростью в любые сезоны и появилась необходимость безопасно преодолевать снеговые и ледяные заносы.

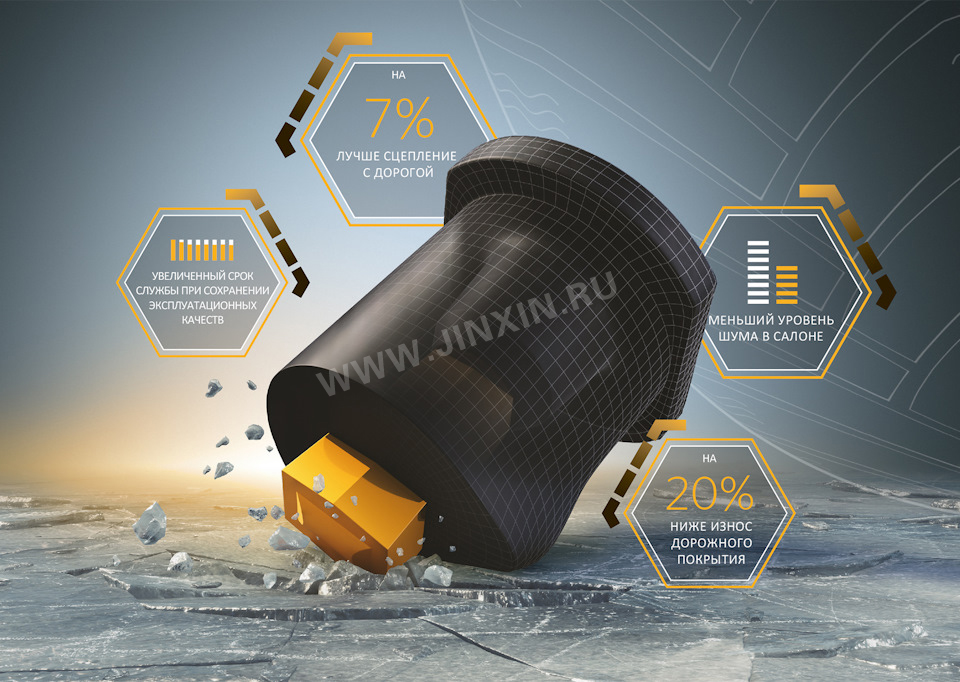

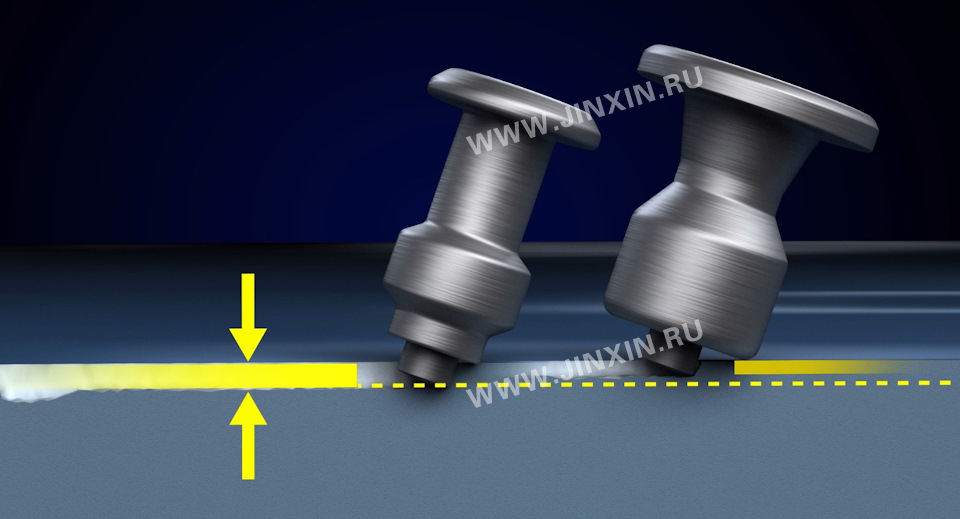

Вылетом шипа принято называть высоту его выступа над поверхностью протектора в ошипованной шине.

В процессе эксплуатации выяснился интересный факт: износ твердого сплава стал корреспондироваться с износом собственно резины покрышки, то есть скорость износа резины покрышки и скорость износа твердосплавной вставки оказались близки. Таким образом, толщина резинового покрытия и «вылет» твердосплавной вставки со временем уменьшаются на примерно одну и ту же величину. Благодаря этому эффекту, на протяжении довольно долгого времени шип торчит и выполняет свою функцию, а не стачивается до уровня покрышки. И это натолкнуло производителей на мысль, что такая композиция – стальной корпус с твердосплавной вставкой – поможет решать проблему передвижения в зимний период.

Конструкция шипа

Корпус шипа может быть сделан из конструкционных сталей, легких сплавов на основе алюминия, пластмасс или других материалов. В последние годы для корпуса часто используются алюминий или алюминиевые сплавы, поскольку они легче стали, а чем меньше масса шипа, тем меньше износ дороги. Кроме того, нет необходимости покрывать алюминий защитно-декоративными покрытиями, потому что он не ржавеет. Но в российских условиях, когда дорогу поливают калийными, натриевыми и другими солями, нередко создается и щелочная реакция. Поэтому алюминий не всегда хорош, поскольку он корродирует в щелочной среде и износ алюминиевого корпуса может быть очень быстрым и агрессивным.

В отверстие корпуса шипа вставляется конусообразная твердосплавная вставка. Во всем мире этот элемент изготавливается по одному принципу. Это классическая технология порошковой металлургии, когда замешивается смесь карбида вольфрама с различными присадками и в качестве связки могут использовать кобальт, никель, железо. Затем вся эта смесь перемешивается, прессуется, спекается, после чего из нее на пресс-автоматах изготавливается вставка.

Корпус шипа может быть как штампованным, так и точеным. 97 % корпусов шипов для легковых шин изготовлены либо методами объемной штамповки, либо методами обработки давлением (прокатки). Грузовые и раллийные шипы в большинстве до сих пор изготавливаются методами точения, и пока их перевод на методы обработки давлением неэффективен, потому что агрегаты для этого очень дороги. И по сей день дешевле изготавливать такие шипы на револьверных и токарных станках, чем специально делать для них особые пресс-автоматы.